segunda-feira, 3 de dezembro de 2012

O petróleo deve passar por processos para que o seu aproveitamento energético seja possível, a saber: separação, conversão e tratamento.

A indústria petroquímica objetiva a transformação do petróleo na maior diversidade de produtos possíveis, com o menor custo e a maior qualidade.

Esse processo por que passa o petróleo é chamado refinamento e ocorre na refinaria, podendo resultar na produção de GLP, Gasolina, Querosene, Diesel, Óleo Combustível, dentre outros.

Os três passos básicos da petroquímica são a extração de petróleo, o

refino e sua transformação num produto, embora pareça simples, porém, o

procedimento entre a matéria-prima o produto comercializável inclui mais

de 45 etapas.

O petróleo constitui uma composição de hidrocarbonetos

que pode se mostrar em fase gasosa (Gás natural), líquida (óleo) ou

sólida (xisto). Geralmente, é no formato liquido que o petróleo é

encontrado e que serve a toda a indústria.

O processo de separação é aquele que isola as famílias de

hidrocarbonetos realizando o que se chamam frações, sem qualquer reação

química.

Já, no processo de conversão ocorrem diversas reações químicas nas frações e são gerados novos grupos de hidrocarbonetos.

Refinaria de petróleo

No processo de tratamento são eliminadas quaisquer impurezas nas frações e no óleo cru, através de conversões químicas.

Os processos envolvidos no refino de petróleo são:

- Destilação: ocorre através do fornecimento de calor e resulta na

decomposição do petróleo em diversos produtos finais, assim como vapores

e líquidos. São obtidas frações, isto é, misturas de hidrocarbonetos.

- Dentro dos equipamentos de destilação encontra-se a dessalgadora, que através de processos líquido e elétrico, separa o produto em líquidos e óleos.

- A Torre de Destilação Atmosférica separa componentes através da vaporização e condensação, obtendo produtos diferentes.

- A Torre de Destilação à Vácuo aquece o resíduo da Torre de Destilação Atmosférica, causando a vaporização do gasóleo contido.

- Extração de solventes: um dos processos desta etapa é a desasfaltação do propano, que objetiva a extração líquido-líquido e recupera as frações oleosas ricas em asfaltenos. O resíduo deste processo pode ser usado em óleos combustíveis e asfaltamento de ruas.

- Processo de conversão: é a geração de novos produtos através de processos químicos de quebra de moléculas;

- Craqueamento catalítico: é a quebra de moléculas com a utilização de catalisadores, para transformar as frações mais pesadas em outras, mais leves. Os produtos obtidos neste processo são: Gás combustível, Nafta, óleo leve; óleo decantado.

- Reforma catalítica: refino através de catalisadores que resultam em obtenção de gasolina com elevado índice de octana ou um produto rico em hidrocarbonetos aromáticos nobres, como o benzeno. São realizadas as etapas abaixo:

- Coqueamento retardado: processo que visa a valorização econômica dos óleos pesados. Etapa cada vez mais em uso, já que a maior parte dos óleos crus é pesada.

Essa fase resulta em produtos semelhantes ao craqueamento catalítico.

Tipos de Plataformas

De acordo com a finalidade que se destina e a profundidade da lâmina d’água em que irá atuar, as plataformas podem ser:

-

Plataformas Fixas: têm sido as preferidas nos campos localizados em lâminas d’água de até 200 metros. Geralmente as plataformas fixas são constituídas de estruturas modulares de aço, instaladas no local de operação sob estruturas chamadas jaquetas, presas com estacas cravadas no fundo do mar. As plataformas fixas são projetadas para receber todos os equipamentos de perfuração, estocagem de materiais, alojamento de pessoal, bem como todas as instalações necessárias para a produção dos poços. Não tem capacidade de estocagem de petróleo ou gás, tendo o mesmo que ser enviado para a terra através de oleodutos e gasodutos.

Altura total: 400m ( do fundo do mar até a torre )

Parte submersa: 170m

Parte emersa: 130m

Altura da torre: 80m

Estacas: Penetram até 125m abaixo do fundo do mar

Peso total da plataforma (seca): cerca de 36.500 ton

Peso da jaqueta: 26.700 ton

Peso das estacas: 11.250 ton

-

Plataformas Autoeleváveis: Só podem existir em águas rasas (até 90 metros). As plataformas auto-eleváveis são dotadas de três ou mais pernas com até 150 metros de comprimento. Essas pernas se movimentam verticalmente através do casco. No local da perfuração, as pernas descem até o leito do mar e a plataforma é erguida, ficando a uma altura adequada, acima das ondas. Terminada a perfuração, as pernas são suspensas e a plataforma está pronta para ser rebocada. Existem poucas de produção: as plataformas de perfuração são em maior número.

Ainda não posso postar as dimensões deste tipo de plataforma. Logo quando eu tiver essa informação estarei postando na página. Vamos à próxima?

-

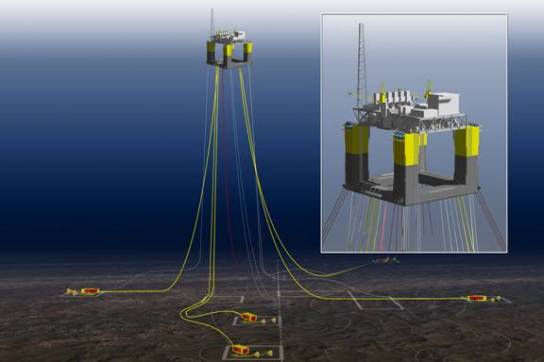

Plataforma de pernas atirantadas (Tension-Leg Plataform – TLP): é uma estrutura flutuante ancorada verticalmente. É especialmente utilizada em casos de reservatórios de mais de 300 metros de profundidade. São unidades flutuantes utilizadas para a produção de petróleo. Sua estrutura é bastante semelhante à da plataforma semissubmersível. Porém, sua ancoragem ao fundo mar é diferente: as TLPs são ancoradas por estruturas tubulares, com os tendões fixos ao fundo do mar por estacas e mantidos esticados pelo excesso de flutuação da plataforma, o que reduz severamente os movimentos da mesma. Desta forma, as operações de perfuração, completação e produção das TLPs são semelhantes às executadas em plataformas fixas.

-

Plataformas Semissubmersíveis (Semi-Sub Plataform): são compostas de uma estrutura de um ou mais conveses, apoiada em flutuadores submersos. Uma unidade flutuante sofre movimentações devido à ação das ondas, correntes e ventos, com possibilidade de danificar os equipamentos a serem descidos no poço. Por isso, torna-se necessário que ela fique posicionada na superfície do mar, dentro de um círculo com raio de tolerância ditado pelos equipamentos de subsuperfície. Dois tipos de sistema são responsáveis pelo posicionamento da unidade flutuante: o sistema de ancoragem e o sistema de posicionamento dinâmico. O sistema de ancoragem é constituído de 8 a 12 âncoras e cabos e/ou correntes, atuando como molas que produzem esforços capazes de restaurar a posição do flutuante quando é modificada pela ação das ondas, ventos e correntes. No sistema de posicionamento dinâmico, não existe ligação física da plataforma com o fundo do mar, exceto a dos equipamentos de perfuração. Sensores acústicos determinam a deriva, e propulsores no casco acionados por computador restauram a posição da plataforma. As plataformas semi-submersíveis podem ou não ter propulsão própria. De qualquer forma, apresentam grande mobilidade, sendo as preferidas para a perfuração de poços exploratórios.

-

Navios-sonda: O navio sonda (Drill Ship) SC Lancer é equipado com sistema de posicionamento dinâmico e tem capacidade para perfurar poços de até 6.000m de profundidade, em lâmina d’água máxima de 1.500m. O SC Lancer vem, desde 1990, realizando serviços de perfuração e manutenção de poços para a Petrobrás, em alguns dos principais campos da Bacia de Campos, como Marlim e Albacora. Neste mercado de alta tecnologia e bastante competitivo, o SC Lancer tem, nos últimos anos, apresentado uma das melhores performances operacionais entre os navios atualmente em atividade no Brasil.

-

Sistemas flutuantes de produção (FPS - Floating Production Systems): São navios, em geral de grande porte, com capacidade para produzir, processar e/ou armazenar petróleo e gás natural, estando ancorados em um local definido. Em seus conveses, são instaladas plantas de processo para separar e tratar os fluidos produzidos pelos poços. Depois de separado da água e do gás, o petróleo produzido pode ser armazenado nos tanques do próprio navio e/ou transferido para terra através de navios aliviadores ou oleodutos. O gás comprimido é enviado para terra através de gasodutos e/ou reinjetado no reservatório. Hoje temos um novo conceito de FPSO que é uma plataforma com formato circular, este formato é revolucionário, pois traz maior estabilidade e menor custo de construcão podendo assim viabilizar campos petrolíferos de baixa produção em águas profundas ou em ambientes oceânicos severos, essas plataformas podem ser ancoradas ou com sistema DP(Dynamic Positioning) onde ela dispensa o sistema tradicional de ancoragem permanecendo estacionária através do uso de propulsores comandados por computadores e usando informações de posição através de sistemas GPS.

Os principais tipos de FPS são:

- FPO – As FPOs (Floating Production and Offloading)- são Unidades Flutuantes de Produção e Descarga.

- FPSO – As FPSOs (Floating Production, Storage and Offloading)- são Unidades Flutuantes de Produção, Armazenamento e Descarga.

- FSU – As FSUs (Floating Storage Unity)- são Unidades Flutuantes de Armazenamento.

Assinar:

Postagens (Atom)